3D案例丨稳精度、降成本,光子精密3D工业相机助力「轴承」品质升级

轴承被称为工业制造的“心脏”,其性能与可靠性直接决定着各类装备和机器的运行状态,在众多行业中都有着广泛应用

随着精密机床主轴轴承技术的迭代升级,国内高端主机客户对国产化轴承的稳定性需求愈发迫切。在此背景下,光子精密借助3D线激光轮廓测量仪,为提升轴承检测效率开辟了新途径。

光子精密究竟是如何助力轴承行业提升生产效率和优化生产成本的呢?本篇精选案例不容错过!

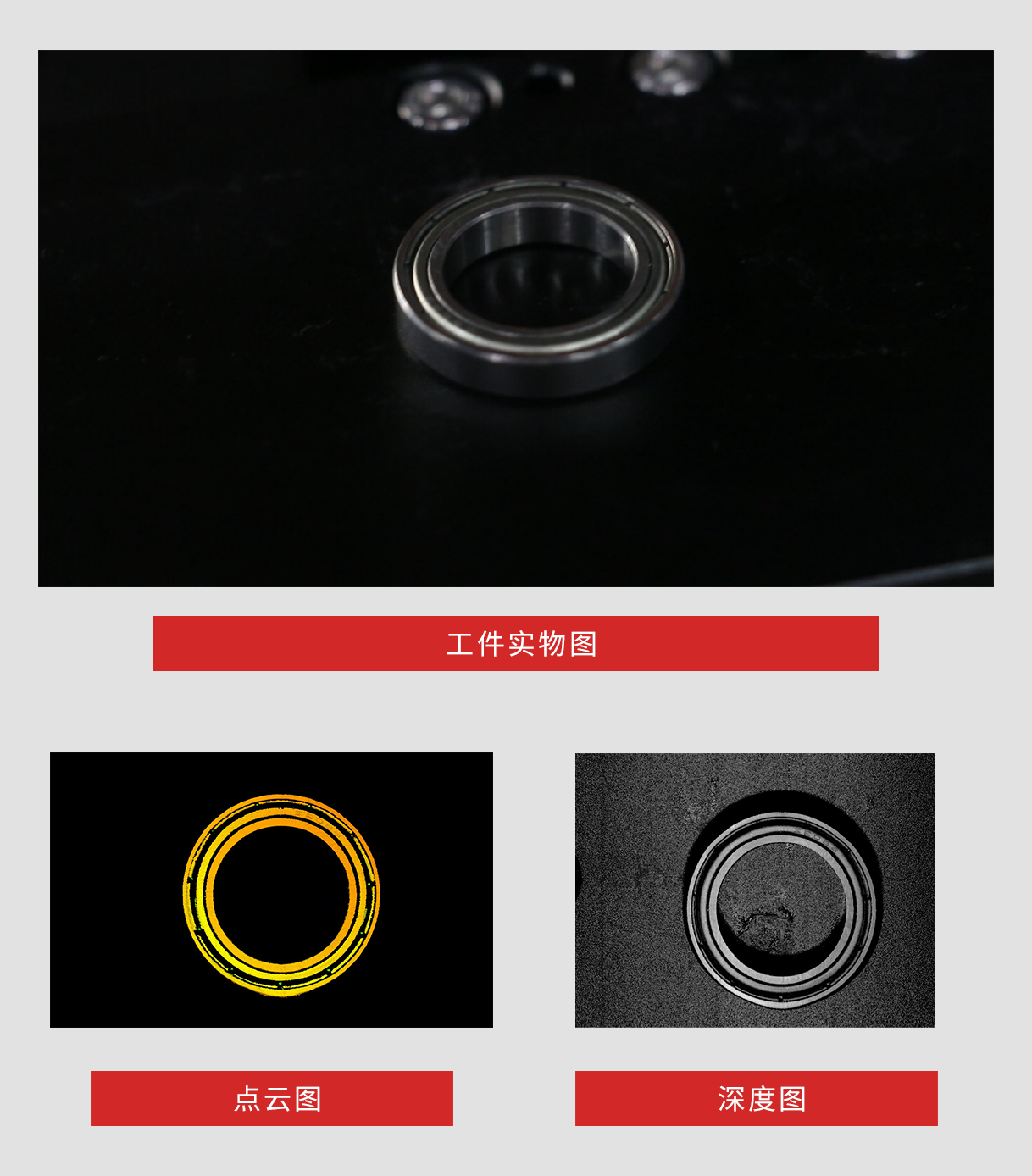

轴承中分布着高度不一的圈型结构,在使用时,若段差过大,轴承便可能无法正常工作。所以轴承之间的高度差是关键的测量项目。

测量要求:

检测速度2-3秒/个,把控轴承检测节奏;

精度要求达到 ±0.03mm,确保测量结果的高精度;

可实现不同轴承的段差检测,可切换模版进行。

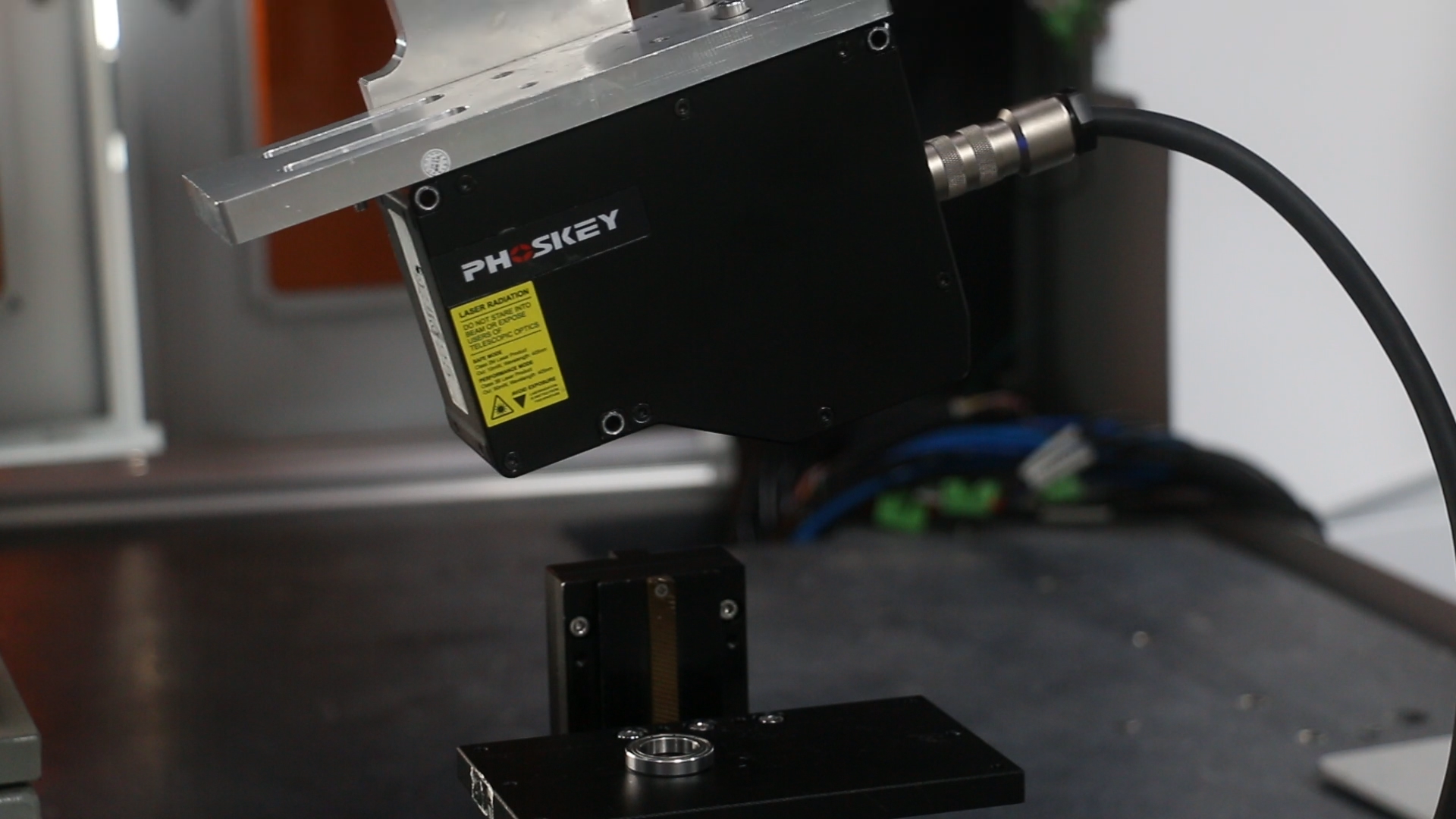

为确保测量精准高效,光子精密搭配GL-8000系列3D线激光轮廓测量仪进行测量。通过Phoskey Vision(自研视觉通用软件)中的 “高度测量” 功能,能够快速准确地输出测量数值,极大提高测量效率。

首先将工件固定在工作台上,随后调整相机角度;

在软件中调整曝光值等后进行数据点采集,确保获取的数据准确可靠;

软件实时对采集到的数据进行计算,并输出测量结果。

不仅仅是轴承等五金工件,如今越来越多的制造企业开始采用3D线激光轮廓测量仪来取代人工检测。

作为精密测量仪器供应商,光子精密已为 PCB 线路板、新能源电池、半导体、点胶检测、五金配件等行业客户提供针对性检测解决方案,助力提高生产制造的质量。